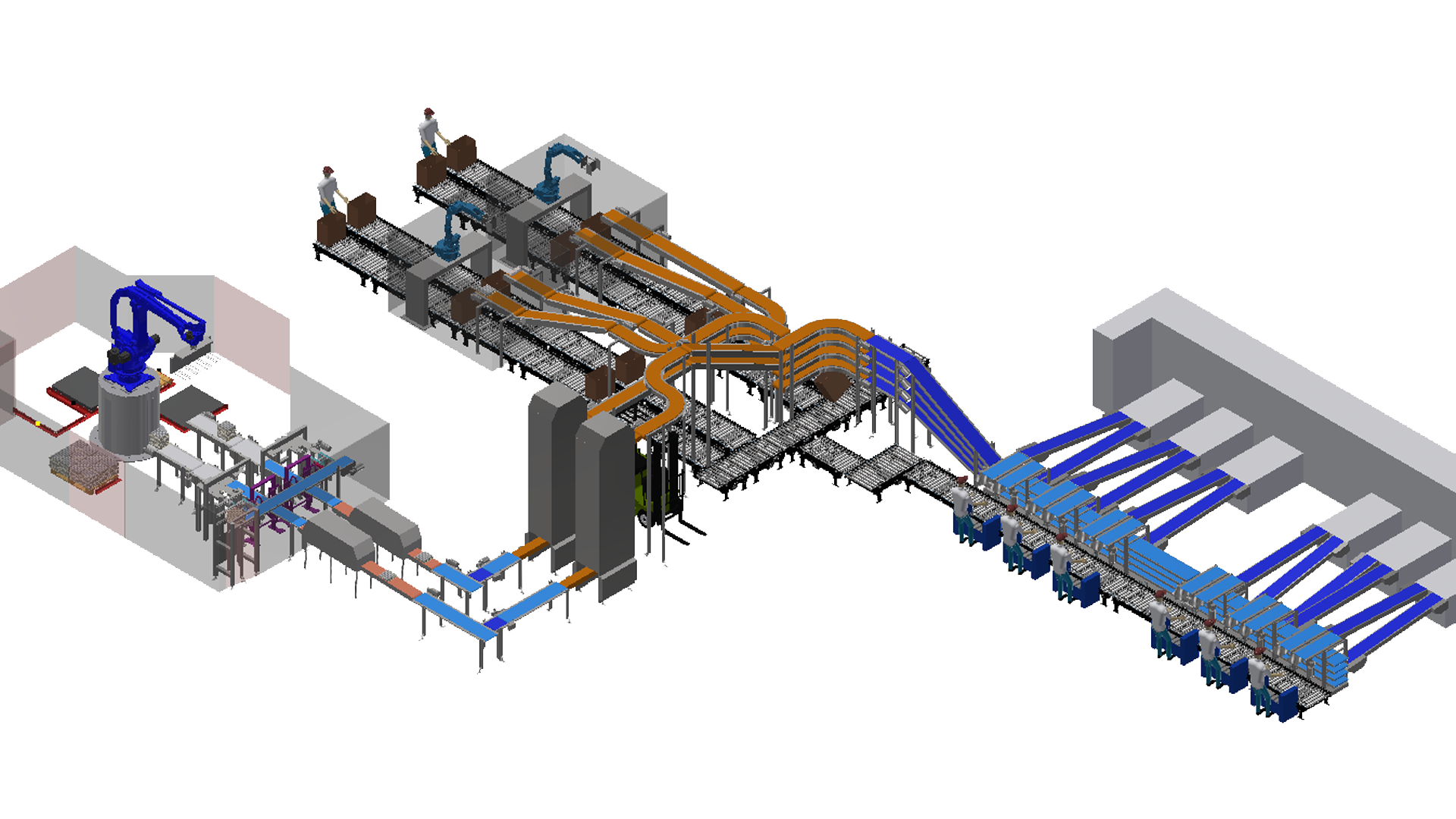

Innovantia® automatiza la distribución de huevos desde la clasificadora del cliente para su paletizado, o encajado, y su posterior paletizado realizado con la maquinaria dispuesta por el cliente en sus instalaciones. De ahí que el proyecto precise que nos adaptemos a la distribución que el cliente tiene en su fábrica, y poder lograr con éxito la conexión entre nuestras máquinas y las que ya tiene instaladas. El funcionamiento de esta solución se presentará de la siguiente manera; los huevos ya empaquetados en el formato elegido por el cliente saldrán por la clasificadora elegida, para ser recepcionados por la primera parte de nuestra solución. Los productos que este cliente en particular va a realizar podemos dividirlos en 2 grandes tipos en hueveras de cartón/plástico sin tapa que tendremos que paletizarlas o encajarlas; y en estuches presumiblemente ya cerrados y que son productos que sólo se encajarán. Dentro de estos tipos podríamos dividirlos en subtipos hueveras de cartón y de plástico; estuches de huevos L, XL, docenas…. Todos estos formatos se han tenido en cuenta a la hora de diseñar las máquinas, para adaptarlos de manera válida a todos los formatos que hace el cliente.

Una vez que recepcionados los productos que salen por su clasificadora, los enviamos mediante una banda, a la altura de trabajo que el operario ya ha preseleccionado con anterioridad. En este punto el operario puede elegir si desea enviarlos a la altura de trabajo manual, en donde otra banda recepcionaría los productos y los llevaría hasta el/los operario/s, para que este los encaje a mano; o enviarlos a una altura de trabajo diferente y que sigan el curso automatizado de la instalación hasta su destino final. En el caso de que el encargado elija encajar los productos a mano, el/los operario/s formará la caja elegida, y una vez que la tenga llena, accionará un sistema neumático para arrastrar la caja desde la mesa donde el operario forma la dicha caja hasta la mesa de rodillos oportuna. De forma automática la caja seguirá su camino por las mesas de rodillos pasando por la impresora/etiquetadora y hasta la precintadora del cliente, donde nuestra instalación conectará con las máquinas que el cliente ya dispone en sus instalaciones.

En caso contrario, los productos seguirán su camino de forma automatizada. En este punto se dispondrá de un detector de estuche abierto, que mandará una alerta si hay algún estuche que la clasificadora no ha cerrado correctamente para proceder a su rechazado antes de llegar a línea de robots. En caso de que todo el proceso sea correcto bien, y si el producto discurre sobre en las alturas 1 o 2 irá de forma automática a estas ultimas líneas (1 y 2) donde el robot de encajado, agarrará los productos mediante una pinza mecánica intercambiable (para adaptarla a los diferentes tipos de productos) y los introducirá sincronizadamente en la caja correspondiente. Una vez que el robot llene la caja se marchará de forma automática por la mesa de rodillos hasta llegar a la precintadora, y se dará paso a la siguiente caja.

En caso de que los huevos transcurrán por la línea 3 o 4 se elegirá si se desean encajar por el robot o se quieren paletizar. En este punto se ha de comentar que este paletizado está diseñado exclusivamente para hueveras sin tapa, siendo imposible paletizar estuches; esto es así por requerimiento del cliente. En el caso de que se quieran encajar, se seguirá el mismo procedimiento que en las alturas 1 y 2, con el mismo resultado. Para que el robot pueda realizar el encajado deberá tener cajas suministradas, es por eso que los operarios deberán introducir con cierta frecuencia cajas a las líneas por donde estén operando. También cuando se esté encajando la huevera sin tapa, en la capa final se deberá poner una tapa a la huevera, por ello se instalarán 4 suministradores y ponedores de tapas; los cuales deberán ir siendo rellenados por los operarios a medida que se vayan acabando las tapas.

En el supuesto de que se quiera paletizar la huevera sin tapa se seguirá su curso hasta el paletizado. Por necesidades del cliente, se deberán elevar las hueveras a unos 3,5m sobre el suelo, y bajarlas hasta la altura para introducirlas en las apiladoras del cliente. La ascensión de hueveras la realizarán unas bandas especiales y preparadas para ello; pero para la descensión de hueveras, como es muy abrupta, se ha de utilizar un descensor de hueveras. Este descensor funciona como una noria para bajar las hueveras desde una altura superior a otra inferior. Una vez estén en la altura adecuada, pasarán a las apiladoras de hueveras del cliente; como su propio nombre indica, las apiladoras, van apilando unas hueveras encima de otras formando así una torre de hueveras. Esta torre pasará al siguiente punto de la instalación, el paletizado. Allí se le pondrá tapa a la torre si es necesario, y se dividirá en media torre si también lo fuera. En cualquier caso, finalizado el proceso se acumularán varias torres en la posición adecuada para que el robot las coja con una pinza mecánica y las deposite sobre unos palets, que el robot previamente habrá colocado en su posición sobre el suelo. Cuando termine de formar la pila de hueveras sobre el palet, el robot habrá terminado ese palet y realizará el siguiente en cuanto el operario retire el palet y deje el hueco vacío. Para que el paletizado pueda funcionar con normalidad los operarios deberán introducir en los puestos destinados a ello pilas de palets.

En todas las máquinas seguimos las medidas ergonómicas y de seguridad requeridas, y prestamos especial atención a las zonas donde están ubicados los robots, instalando vallados de seguridad como se representa en la imagen. En el momento en el que un operario rompe la barrera de seguridad (bien invisible mediante haz de luz, o bien física mediante puertas), dicha parte de la instalación se para automáticamente siendo imposible que se reactive su funcionamiento hasta que una persona de manera externa, la reactiva manualmente.